<2025> 4680 배터리 기술개발동향 및 시장 전망

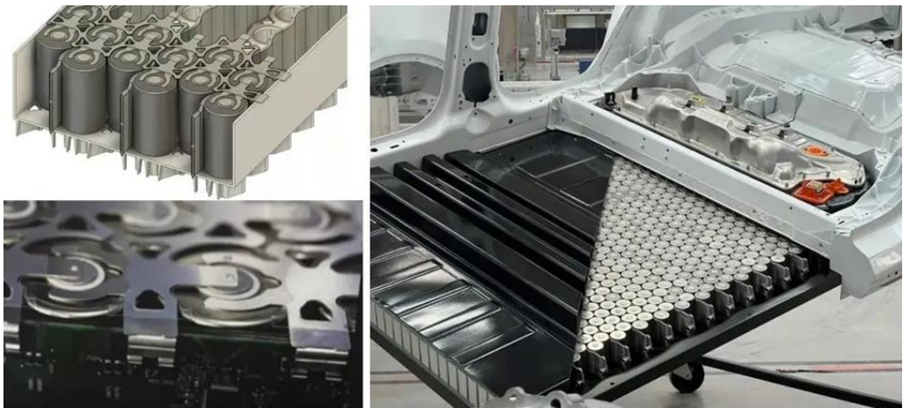

4680 배터리는 직경 46mm, 길이 80mm의 대형 원통형 리튬이온 전지로, 테슬라(Tesla)가 2020년 'Battery Day'에서 처음 공개한 이후 전 세계 배터리 및 전기차 산업의 기술 혁신을 선도하는 상징적인 셀 폼팩터로 부상하였다. 기존 2170 및 1865 규격 대비 에너지 밀도 증가, 셀 조립 수 감소, 열관리 효율 향상, 비용 절감 등의 다면적 장점이 부각되며, 테슬라뿐 아니라 파나소닉(Panasonic), LG에너지솔루션, 삼성SDI, CATL, EVE Energy 등 주요 셀 제조사들도 4680 생산 능력 확보에 박차를 가하고 있다.

4680 배터리는 특히 전기차 플랫폼의 구조적 효율성 향상을 가능케 하는 셀-투-섀시(Cell-to-Chassis) 설계와 높은 충방전 성능의 구현이 가능한 tabless 전극 구조 등의 혁신을 수용하며, EV 효율 및 비용 경쟁력을 획기적으로 개선할 핵심 기술로 주목받고 있다.

4680배터리의 가장 특징적인 tabless 전극 구조는 전극탭이 셀 측면에 위치하지 않고 전극 전체에 걸쳐 분산된 구조를 갖는다. 따라서 전류 흐름의 균일화로 저항 분포가 평준화되어 발열이 감소하고, 열 확산의 효율화로 고출력 조건에서도 발열을 집중 방지할 수 있으며, 제조 공정 단순화로 전극과 탭 연결 공정 생략으로 수율이 증가하는 이점을 가지고 있다. 따라서 파우치셀이나 각형 셀에서는 구현이 어렵지만, 원통형 셀의 경우 특히 대형화될수록 tabless 설계의 이점이 극대화된다. 테슬라의 자체 생산 셀은 건식 코팅(dry electrode)과 함께 이 구조를 적극 활용하고 있다.

한편, 테슬라는 Maxwell Technologies 인수를 통해 도입한 건식 전극 코팅 기술을 4680에 적용하고자 하였다. 이는 용매를 사용하지 않고 고체 전극 재료를 고속 압착 방식으로 집전체에 부착하는 방식으로, NMP 제거로 환경 친화적 (NMP-free)인 공정으로서, 건조 공정 생략으로 생산 시간이 단축되고, 전극 밀도 및 두께 증가가 가능하게 되어 에너지 밀도를 향상시킬 수 있는 장점을 가지고 있다.

다만 양산 과정에서 코팅 두께 균일성과 계면 접착 안정성 문제로 도전 과제가 남아 있으며, 일부 기업들은 습식 공정 기반의 대안적 고속 코팅 솔루션을 개발 중이다.

에너지밀도를 극대화하기 위해서 고에너지 활성 소재를 적용하고 있는데, 양극재는 하이니켈계(Ni > 88%) NCM/NCA를 적용하여 에너지 밀도와 수명 향상을 도모하고, 음극재는 실리콘 첨가 흑연(Si-C) 또는 완전 실리콘계 음극의 도입으로 급속충전 대응력을 향상시키고, 전해질은 고전압 안정 첨가제 적용 또는 gel 전해질 도입으로 수명 및 안정성 개선을 꾀하고 있다. 특히 실리콘 음극은 팽창 제어와 전기전도성 유지를 위한 나노복합화 기술과 탄소 매트릭스 구조, 계면 안정화 첨가제가 병행 개발 중이다.

배터리의 용량이 커질수록 열폭주(Runaway) 및 안전성 대응 기술이 필요한데, 4680도 대형 셀 특성상 단위 셀의 열폭주 시 전체 모듈의 연쇄 반응이 빠르게 일어날 수 있어, 열 차단 설계, PTC 또는 열퓨즈 내장, 내화성 셀 케이스 및 냉각 경로 분산 설계 등의 안전 기술이 병행된다. 파우치/각형 셀 대비 구조적 해석이 복잡해지는 만큼, 셀 시뮬레이션 기반의 구조-열-전기 통합 설계가 확대되고 있다.

테슬라가 시작은 하였지만, 46Φ 대형 셀 개발은 한국, 일본, 중국에서 활발하게 이루어지고 있다. 테슬라는 텍사스 기가팩토리 및 베를린 공장에서 자체 4680 셀 양산을 진행중이며 24년에 이미 셀 1억개 생산 돌파 및 Cyber truck에 2세대 Cybercell을 적용하여 충전속도 및 특성을 개선하고 있으며, 26년까지 건식 코팅 기반 신규 4680셀 NC05 등 최소 4개를 변형 개발할 예정이다. 파나소닉은 일본 와카야마와 미국 네바다 공장에서 4680 시생산 및 공급중으로 향후 Kansas에 4680 대형 공장 리노베이션을 완료하였고, 테슬라 외 OEM 대상 샘플링 및 승인 절차를 진행중이다.

국내 K-3사의 경우, LG에너지솔루션은 ’24.8월 오창에서 Pilot 양산을 시작하였고, ’26년 상반기 양산을 목표로 애리조나 신규공장에서 4680 파일럿 생산 중이다. 삼성SDI는 ’25년 1분기에 46Φ 셀을 적용한 마이크로 모빌리티용 팩을 시작으로 BMW 등 유럽 OEM과 46Φ 대형 원통형 배터리 적용 확대를 추진중에 있다. 한편, 중국 업체(CATL, EVE 등)은 46계 셀 개발 및 구조적 호환성 테스트 진행 중이며 BYD는 LFP를 기반으로 한 유사 대형 셀 개발을 추진중이다.

마지막으로 4680 배터리는 고용량, 고밀도, 생산비 절감이라는 잠재력을 갖췄지만, 양산 안정화와 기술 완숙화가 관건이며, 2025년에서 2026년 사이가 분수령으로, Tesla와 Panasonic이 양산 경험을 쌓는 한편, 국내 배터리사도 본격 공급 체계를 구축할 전망이다.

한편, 경쟁은 다극화되고 있으며, LFP 등 타 배터리 기술과의 경쟁, 그리고 Dry process 완료 여부, 수율 개선, 국산화 수준이 향후 산업 지형을 좌우할 것으로 보이며, 최종적으로 4680 셀이 전기차 시장의 게임체인저로 자리잡기 위해서는, 기술 완성도, 비용 경쟁력, 공급망 안정화라는 3박자가 모두 맞아떨어져야 할 것으로 전망된다.

본 리포트에서 SNE는 4680에 관한 각 사의 발표자료와 분해 및 성능 test에 관한 흩어진 자료들을 체계적으로 정리하였으며, 주요 논문의 리뷰를 통해, 4680의 도입이 실제적으로 어느 정도 효과 및 성능개선이 있는지를 분석하였고, 4680 제조업체의 현황 및 주요 제품을 정리함은 물론 Gigafactory공장의 규모와 Cybertruck의 생산대수 및 생산량과의 상관 관계 등을 표시하여, 4680의 양산성에 관한 흥미 있는 정보를 제공함으로써 이 분야의 연구자 및 관심 있는 분들에게 전반적인 통찰력을 제공하고자 하였다.

본 보고서의 Strong Point는 다음과 같다.

+

① 4680에 대한 개발동향 및 정보를 집대성하여 전체적인 이해 및 파악이 용이

② 4680 셀 및 팩 분해 보고서를 상세히 분석 정리하여 이해력을 증진

③ 4680 배터리 시장 전망과 생산 전망 분석을 통해 시장규모와 성장율을 파악

④ 논문 분석을 통한 4680에 적용한 소재 및 기술의 상세 분석

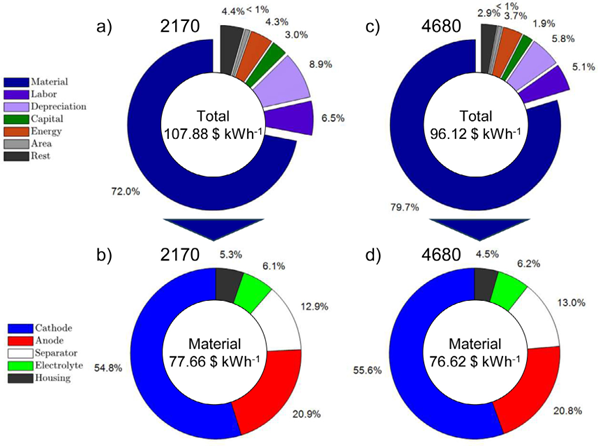

(a)(c)총 비용을 재료비, 인건비, 감가상각비, 자본비, 에너지비, 공장 면적비 및 기타 비용으로 분류하여 비중을 보여준다. 재료비가 가장 큰 비중(72.0%)을 차지한다. (b)(d) 2170 셀 vs. 4680 셀의 재료비 상세 분석. 이 도넛 차트는 재료비를 음극, 양극, 분리막, 전해액, 하우징으로 세분화한다. 양극과 음극 재료가 주요 재료비 요인임을 명확히 보여준다.

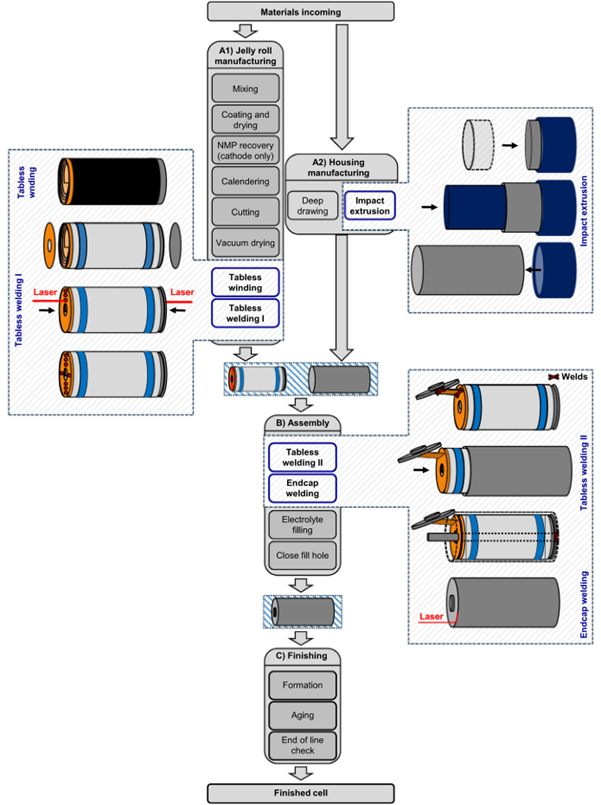

대형 tabless 원통형 리튬 이온 전지의 제조 공정 (캔 및 엔드캡 포함). 이 그림은 셀 제조의 핵심 단계를 시각적으로 보여준다. 좌측 상단: tabless 젤리 롤 제조 (A1) – 집전체 plate와 함께 젤리 롤이 형성되는 과정을 보여줍니다. 레이저 용접 표시가 있다. 우측 상단: 캔의 딥 드로잉(강철) 또는 충격 압출(알루미늄) (A2) – 하우징이 형성되는 과정을 보여준다. 중앙: 셀 조립 (B) – 젤리 롤이 하우징에 삽입되고 다양한 용접 공정을 통해 조립되는 단계. 레이저 및 초음파 용접 표시가 있다. 하단: 마무리 (C) – 조립된 셀이 최종적으로 검사 및 처리되는 단계.

<목차>

1. 4680 원통형 배터리 개요

1.1. Tesla Battery Day(’20. 9.22) 요약 및 Key findings

1.2. 배터리 셀 디자인

1.3. 배터리 셀 공정

1.3.1. 코팅 공정

1.3.2. 권선 공정

1.3.3. 조립 공정

1.3.4. 화성(Formation) 공정

1.4. 실리콘 음극재

1.5. Hi-Ni 양극재

1.6. 셀-차량 integration

1.7. 전지 코스트 개선

1.8. 4680 배터리 개발

1.8.1. 4680 배터리 사양

1.8.2. Tesla 배터리 공급자

1.8.3. 글로벌 4680 배터리 개발 및 생산 현황

1.9. 글로벌 46xx 배터리 생산 CAPA

1.9.1. 신규 46xx 셀 디자인(장점과 단점)

2. 4680 배터리 셀 개발

2.1. 4680 코스트 절감 및 효율성 증대 전략

2.2. 안전 요구사항의 요구 증가(4680 열 관리 업그레이드)

2.3. 급속 충전은 미래 트렌드: 4680의 높은 충전 속도의 장점

2.4. 선두 기업들의 시장 진출 경쟁

2.5. 업체별 46xx 배터리 상세 spec.

3. 4680 배터리 상세 기술

3.1. 양극재

3.1.1. Ultra 하이니켈계 적용

3.1.2. 생산 CAPA 구축

3.1.3. 생산기술 업그레이드

3.2. 음극재

3.2.1. 실리콘 기반 개발

3.2.2. 실리콘 기반 개발 타임라인

3.2.3. 실리콘 음극 modification: 나노화, 탄소복합체, pre-lithiation

3.2.4. 실리콘 음극 산업화 가속

3.3. 기타 전지 소재

3.3.1. SWCNT 도전재

3.3.2. Steel 배터리 캔

3.3.3. Al 배터리 캔

3.3.3.1. Al housing 셀 설계 컨셉

3.3.3.2. 46xx 대형 원통형 셀

3.3.3.3. 46xx 젤리 롤 컨셉

3.3.3.4. 젤리 롤 열 전달 및 열 분포

3.3.3.5. 젤리 롤 설계 컨셉의 열 시뮬레이션

3.3.3.6. 46xx 셀 냉각 성능 개선

3.4. (4680) 생산 프로세스 개선

3.4.1. 4680 배터리 공정 기술

3.4.2. 4680 생산공정 차별화

3.4.2.1. 건식 전극 코팅

3.4.2.2. 건식공정 일례 (Huaqi New Energy)

3.4.2.3. 전극 및 탭 일체형 절단

3.4.2.4. 레이저 용접 난이도 상승

3.4.2.5. 일체형 Die casting과 CTC

4. 4680 배터리 분해 및 분석

4.1. 개요

4.2. 배터리 분해 및 분석

4.3. Tesla 4680 배터리 셀, 팩 상세 engineering 분석

4.3.1. Tesla 4680 전지 설계 Data (w/o tab)

4.3.2. 팩 구조(셀 방향)

4.3.3. 4680 팩에 대해 제안된 조립 방법

4.3.4. 「Tesla Model 3」용 4680 팩 분석: 예상 충전 시간, 전력 및 크기

4.3.4.1. 팩 분석 결과 요약

4.3.4.2. 열 방출관련 상세 discussion

4.3.5. Tesla Model 3 배터리 집전체

5. Tesla 4680 원통형 셀 분해 및 전지특성 연구

5.1. 요약

5.2. 연구의 전체 개요

5.3. 이전 연구

5.4. 상세 분석

5.5. 실험

5.5.1. 테스트 셀 개요

5.5.2. 셀 분해 및 물질 추출

5.5.3. 구조 및 원소 분석

5.5.4. 3-전극 분석

5.5.5. 전기적 특성

5.5.6. Thermal investigation

5.6. Results & Discussion

5.6.1. Cell & jelly roll 구조

5.6.2. 전극설계

5.6.3. 재료 특성

5.6.4. 3-전극 분석

5.6.5. 용량 및 임피던스 분석

5.6.6. 유사 OCV, DVA 및 ICA

5.6.7. HPPC(Hybrid Pulse Power Characterization)

5.6.8. Thermal cell 수준 조사

5.7. 결론

6. 4680 배터리 성공에 필요한 기술들

6.1. Multi tab 기술

6.2. Tab 용접 기술

6.3 양극재, 음극재

6.4. 냉각 기술

7. 4680 vs. 18650, 2170과의 비교: 에너지 밀도 향상과 셀 코스트 절감

7.1. 개요

7.2. 4680: 에너지 밀도, 급속 충전 성능 및 생산 코스트 절감

7.2.1. 4680의 에너지 밀도는 blade 배터리 및 각형 Hi-Ni 배터리보다 향상.

7.2.2. 급속 충전 속도 향상

7.2.3. 건식 전극: 표준화된 생산 촉진 및 코스트 다운

7.3. 고농도 전해질 적용

7.3.1. GWh당 4680 전해질양 감소

7.3.2. 고농도 전해질과 LiFSI 첨가

7.3.3. 불소계 용제(FEC) 첨가: NCM811/SiOx 배터리 성능 향상

7.4. 4680 전해액 주요 기업

8. Tesla 4680 모듈용 배터리 열 관리 시스템(BTMS)설계

8.1. 서론

8.2. EV 배터리 열 관리 시스템 (BTMS)의 필요성

8.3. 배터리 냉각 방법

8.4. 문헌 검토 (Literature Review)

8.5. 4680 셀 모듈에 액체 냉각과 히트 파이프를 결합한 방법론, 결과 및 결론

8.6. 제안된 냉각 시스템의 열 분석

8.7. 결과 및 논의

8.8. 결론

9. 4680셀 열관리: 셀 설계 및 cooling

9.1. 개요

9.2. 서론

9.2.1. 이전 연구

9.2.2. 본 연구가 기여한 부분

9.3. Experimental (실험)

9.3.1. Reference cell (참조 셀):

9.3.2. Thermal battery test bench (열 배터리 시험대)

9.3.3. Test procedure (시험 절차)

9.4. 시뮬레이션 모델

9.4.1. Housing & cooler

9.4.2. Jelly roll

9.4.3. 양극 및 음극 탭

9.4.4. 모델 보정 및 검증

9.5. 시뮬레이션 결과

9.5.1. 탭 디자인의 영향

9.5.2. 하우징 재료의 영향

9.5.3. 탭 디자인과 하우징 재료의 상호작용

9.6. 결론

10. 원통형 LIB 셀의 설계, 특성 및 제조

10.1. 개요

10.2. 실험재료 및 방법

10.2.1. 셀 디자인

10.2.2. 셀 속성

10.3. 실험결과 및 고찰

10.3.1. 원통형 LIB 셀 설계

10.3.2. 젤리 롤 설계

10.3.2.1. 기하학(Geometry)

10.3.3. 탭 디자인

10.3.4. 셀 속성

10.3.4.1. 에너지 밀도

10.3.4.2. 셀 저항

10.3.4.3. 셀 열적 거동

10.3.5. 젤리 롤 제조

10.4. 결론

11. Tabless 원통형 LIB 셀의 셀 size 및 housing 재질의 영향

11.1. 개요

11.2. 실험

11.2.1 Reference cell

11.2.2. 모델링

11.2.2.1. 셀 치수 및 하우징 재료의 함수로서 구조 구성 요소의 기하학적 모델

11.2.2.2. 젤리 롤 전극층

11.2.2.3. 중공 코어(Hollow core)

11.2.2.4. Tabless 디자인

11.2.3. 셀 Housing

11.2.4. 열-전기-전기화학 프레임워크

11.2.4.1. Boundary conditions과 discretization(이산화)

11.3. 결과 및 논의

11.3.1. 에너지밀도

11.3.1.1. 셀 직경의 영향

11.3.1.2. 셀 높이의 영향

11.3.1.3. Housing 재료의 영향

11.3.2. 급속 충전 성능

11.3.2.1. 열전달계수 제어 알고리즘을 구현

11.3.2.2. 축 냉각에 따른 셀 높이 및 하우징 재질의 영향

11.3.2.3. 축 냉각에 따른 셀 직경 및 하우징 재질의 영향

11.3.2.4. 탭 디자인의 영향과 직렬 저항의 스케일링

11.3.2.5. 급속충전 기능에 대한 셀 크기 및 하우징 재료의 영향

11.4. 결론

12. 대형 tabless 원통형 LIB셀의 열 폭주 및 열 전파 특성화

12.1. 대형 tabless 원통형 LIB의 열 폭주(TR) 및 열 전파(TP) 특성 연구

12.2. 서론: 새로운 셀 설계의 필요성과 배경

12.2.1. 실험 대상 셀과 셀 구조 혁신 요소

12.2.2. Al 하우징의 한계와 안전성 이슈

12.2.3. 열 폭주 특성 실험 및 trigger 방법

12.2.4. Potting 화합물과 열 전파 억제 효과

12.2.5. 미래 연구 방향

12.3. 실험

12.3.1. 대형 tabless 원통형 리튬 이온 전지 조사

12.3.2. 알루미늄 하우징을 갖춘 원통형 셀의 트리거 방법에 대한 중요한 평가

12.3.2.1. 중국의 안전 규범 GB 38 031-2020과 OEM의 책임

12.3.2.2. 열 폭주 trigger 방식의 비교: Walker 등의 FTRC 연구 분석

12.3.2.3. 트리거 적용 한계: 대형 셀 및 알루미늄 하우징 구조

12.3.2.4. 알루미늄 셀의 파손 메커니즘과 내부 단락

12.3.2.5. 실험에서의 현실적인 대안: 축 방향 못 관통

11.3.2.6. 네일 기하학 및 열 폭주 개시 매개변수

11.3.2.7. 가속 속도 열량측정법 (EV-ARC)

12.3.2.8. 압력 챔버 기반 테스트 벤치 구성

12.3.2.9. 열 전파 테스트 (소규모 모듈)

12.3.2.10. 방사형 못 및 금속판 테스트

12.3.2.11. 기계적 변형을 통한 폭주 유도

12.3.3. EV-ARC 실험 및 평가

12.3.3.1. 발열 분해 반응의 시작 및 초기 감지 온도

12.3.3.2. 발열 반응 메커니즘

12.3.3.3. 감지 온도 분산의 원인 분석

12.3.3.4. 공간 온도 분포 분석

12.3.3.5. 대량 방출 및 엔탈피 평가

12.3.3.6. 전압 강하 및 통풍 메커니즘

12.3.3.7. 열 폭주 후 셀 내부 질량 분포 재구성 요약

12.3.3.8. 트리거 셀의 열 폭주 특성 분석

13. Tesla 4680 셀과 BYD Blade 셀의 비교 분석

13.1. 서론

13.2. 결과 및 토론

13.2.1. 기계 설계 및 생산 공정

13.3.2. 셀 하우징

13.3.3. 전극 구성

13.3.4. 전극 접촉 기술 (Contact Technology)

13.3.5. 전극 구조 및 측정

13.3.6. 셀 제조 공정 흐름 (Process Flow)

13.3.7. 재료 구성 및 비용 분석 (Materials & Costs)

13.3.8. 전기적 성능 (Electrical Performance)

13.3.9. 셀 열 효율 및 저항 (Thermal Behavior)

13.3.10. 열 분석(Thermal analysis)

14. Tabless 원통형 LIB: 모델링을 통한 셀 치수 및 하우징 재료의 영향 연구

14.1. 서론

14.2. Tabless 원통형 LIB의 제조 공정 분석

14.2.1. 대형 원통형 셀 기술이 제조에 미치는 영향

14.2.2. 추가 분석 및 모델 파라미터화를 위한 참조 셀

14.2.3. 대형 tabless 원통형 셀의 제조

14.2.3.1. 제조 단계 분류 (Categorizing the manufacturing steps)

14.2.3.2. A1) Tabless 젤리 롤 제조

14.2.3.3. A2) 하우징 제조

14.2.3.4. B) 조립 (Assembly)

14.3. 모델링 (Modeling)

14.3.1. 공정 기반 비용 모델(Process-based cost model, PBCM)

14.3.2. 기하학적 모델 (Geometrical model)

14.3.3. 공정 모델 (Process model)

14.3.3.1. A1) tabless 젤리 롤 제조

14.3.3.2. A2) 하우징 제조

14.3.3.3. B) 조립 (Assembly)

14.3.4. 운영 모델 (Operations model)

14.3.5. 재무 모델 (Financial model)

14.4. 결과 및 토론 (Results and discussion)

14.4.1. 유효성 검증 (Validation)

14.4.1.1. 예시적 비용 분석: 2170 vs. 4680

14.4.1.2. 불확실성 분석 (Uncertainty analysis)

14.4.2. 셀 크기의 영향

14.4.2.1. 셀 직경의 영향

14.4.2.2. 셀 높이의 영향

14.4.2.3. 필요 셀 개수의 영향

14.4.3. Housing 재료의 영향

14.5. 결론

15. 원통형 LIB 제조 비용 비교: Tabless 전극 vs. standard 전극

15.1. 전체 요약: 테슬라의 Tabless 전극 설계가 배터리 제조에 미치는 영향

15.2. 서론

15.2.1. 배터리 설계 비교 및 공정 고려 사항

15.2.1.1. Standard 전극 설계

15.2.1.2. Tabless 전극 디자인

15.2.1.3. Standard 전극

15.2.1.4. 제조 공정 고려 사항

15.3. 방법론

15.3.1. 비용 모델링 방법

15.3.2. 포함된 비용 요소

15.3.3. 모델의 매개변수화

15.3.3.1. Coater

15.3.3.2. 플래그 형성

15.4. 결과

15.4.1. 생산량 계산

15.4.1.1. 표준 전극 공정

15.4.1.2. 탭리스 전극 공정

15.4.2. 기준 사례의 비용 요소 분석

15.4.3. 선택된 매개변수의 민감도 분석

15.5. 결론

16. 4680 셀 업체들의 현황

16.1. Tesla

16.2. Panasonic

16.3. LGES

16.4. 삼성SDI

16.5 SK On

16.6. EVE

16.7. BAK

16.8. CATL

16.9. Gotion Hi-TECH

16.10. SVOLT

16.11. CALB

16.12. Envision AESC

16.13. LISHEN

16.14. Easpring(当升科技)

16.15. 금양

16.16. BMW

16.17. 동원시스템즈

16.18 성우

16.19. TCC steel

16.20. 동국산업

16.21 신흥에스이씨

16.22. 상신이디피

16.23. LT정밀

16.24. NIO

17. 4680 battery 특허분석

17.1. Tabless 전극을 구비한 전지

17.2. Tesla: Tabless 에너지저장 디바이스들 및 그 제조 방법들

17.3. Tesla의 건식 전극 공정 특허(1): 미립자 비섬유화 바인더

17.4. Tesla의 건식전극 공정 신규 특허(2): 건식전극용 접착 부동태막 조성물 및 그 제조방법

17.5 LG엔솔: 탭리스관련 특허(전극 조립체, 배터리 및 이를 포함하는 배터리 팩 및 자동차)

17.6. Murata: Tabless battery

17.7 Jiangsu Zenergy Battery

17.8 EVE Energy(Tab 평탄화 장치)6

17.9 Microvast Inc. (Tab plate & wound battery)

18. 4680 배터리 시장전망

18.1. 전반적인 시장 전망

18.2. 4680용 소재 및 공정기술 전망

18.3. 화학산업: 실리콘-탄소 음극, PTFE, LiFSI 및 기타 재료

18.3.1. 실리콘-탄소 음극 재료

18.3.2. PTFE, LiFSI 및 기타 첨가제

18.3.3. 비철금속: 리튬, 코발트, 니켈 수요

18.3.4. Hi-Ni 양극 + 실리콘계 음극

18.4. 4680를 둘러싼 정책, 수요 전망 및 CAPA 전망

18.4.1. 4680 원통형 배터리 산업 체인

18.4.2. 중국 4680 원통형 배터리 산업 현황 분석

18.4.3. 4680 원통형 배터리 시장 구조

18.4.4. 원통형 배터리 채택율 감소 경향

18.4.5. 이차전지 업체들이 신규 form factor 개발

18.4.6. 원통형 4680(46xxx) 개발 현황 및 생산 전망

18.4.7. 중국 4680 원통형 배터리 산업 발전 추세 분석

18.4.8. EV용 46xx 배터리 수요 전망

19. Tesla 4680 cell 생산 관련 통계 전망

19.1. 4680 GIGA TEXAS 생산 추정치

19.2. Tesla 4680 배터리 생산 타임라인 및 주요 이정표

19.3. Tesla 4680 배터리 프로그램 최신 현황 정리

19.4. 테슬라 4680 배터리 셀 비용 구조

19.5. 4680 셀 생산 효율화 및 비용 절감 요소

19.6. Tesla 4680 셀 개발 현황

19.7. Tesla 4680 배터리 및 super charger 네트워크 최근 동향

19.8. Tesla 배터리 생산 및 리튬 정제 사업 상세 정리

19.9. 4680 cell 생산 CAPA vs. Cybertruck 생산대수

19.10. 4680셀 연간 CAPA vs. daily 생산량과의 관계

19.11. 4680 셀 생산 CAPA vs. 생산 시간 추이

19.12. Tesla Giga Factory P/P line(조립공정) 주요 공정 모음