<2024> 반고체전지 기술개발 현황 및 향후 전망

전고체전지에 대한 적용과 양산 계획이 주요 전지 메이저 및 자동차 OEM으로부터 발표가 되고 있으나, 대규모 양산에는 적어도 5~10년이 소요될 것으로 예측되는 가운데, 기존 LiB보다 안전성을 높이고, 긴 수명과 코스트 경제성을 갖춘 반고체전지에 대한 기대가 높아지고 있으며, 중국을 중심으로 많은 업체들이 속속 반고체전지 양산 및 적용 계획을 내놓고 있다.

반고체전지는 액체계에서 전고체전지로 전환되는 과도기 제품으로 간주되고 있으나, 전지 내부에 전해액 일부를 첨가하여 계면을 개선한 전지라고 할 수 있다. 반고체전지는 액체계에 비해 재료체계의 변화가 적고, 분리막과 액체전해질이 사용되며, 배터리 내부의 액체 전해질 함량을 줄임으로써 배터리의 비에너지용량과 안전성을 어느 정도 향상시킬 수 있으며, 대부분의 제조방법은 전통적인 리튬이온 배터리 기술과 장비 기술을 따른다.

반고체전지에서는 액체를 추가하면 복합재를 통한 이온 전달이 향상되고 전자 전달이 손상되지 않는 경우에 전극의 전기화학적 특성이 향상된다. 이를 위해서는 고체/액체 계면을 통한 이온 전달이 충분히 낮은 저항을 나타내야 한다. 최근의 in-situ polymerization은 반고체전지의 원래 액체 성분을 응고시켜 액체 함량을 낮추는데 사용되었다.

반고체전지에서 가장 많은 형태의 하나인 유기-무기 복합 고체전해질은 유기 고체전해질과 무기 고체전해질의 장점을 결합한 것으로, 산화물 고체전해질과 고분자 전해질 복합재가 main으로 우수한 연성 및 기계적 강도, 우수한 가공성, 대량 생산에 적합한 충분한 이온 전도성을 나타낸다.

CATL, WeLion, Qingtao Energy, Ganfeng Lithium, Guoxuan, Farasis, Tailan 등 대부분의 중국업체를 중심으로 진행중에 있으며, LGES, Factorial Energy, SES, ProLogium에서도 독자적 또는 자동차 OEM과 함께 개발하고 있다.

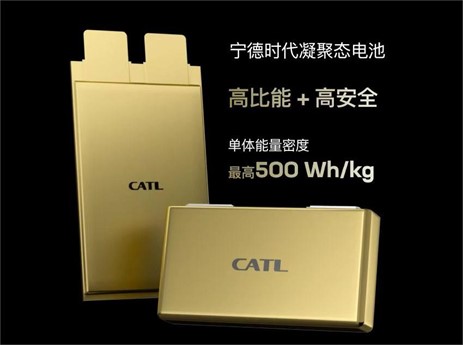

‘23년 4월 상하이 모터쇼에서 CATL은 응축형 배터리(凝聚态电池-condensed Battery)를 발표하여 많은 관심을 받은 적이 있다. 이 배터리는 고출력 바이오닉 응축 전해질을 사용하고 마이크로 수준의 적응형 네트워크 구조를 구성하여 배터리의 동적 성능을 향상시키면서 리튬이온 수송 효율을 증가시킨 것으로서 셀 에너지밀도는 500Wh/kg에 달하며, 안정성 및 빠른 대량생산까지 가능한 것으로 시장의 관심을 받았다.

반고체전지의 적용은 이미 시작되고 있으며, WeLion의 360Wh/kg 에너지밀도의 반고체전지 150kWh를 탑재한 NIO ET7의 경우, 1145km를 주행하여 일반 배터리보다 더 먼 주행거리를 나타내었고, ’24. 4월부터 양산이 시작된다고 한다.

SNE Research에 따르면, 글로벌 반고체전지 생산 CAPA는 ‘30년에 약 168GWh, ‘35년에 300GWh가 될 것으로 전망되며, 전체 전지에 대한 점유율을 보면, ‘30년 약 5.7%에서 ‘33년 6.55%로 peak를 보이다가 전고체전지가 본격적으로 도입되면서 ‘35년엔 다시 5.7%로 감소할 것으로 전망된다.

본 보고서의 Strong Point는 다음과 같다.

① 반고체전지를 둘러싼 최근의 동향을 상세하게 수록

② 주요 전지 메이저들과 자동차 OEM들의 대처와 현황을 상세하게 수록

③ 반고체전지에 대한 시장 전망을 통해 전고체전지와의 경쟁 현황

④ 반고체전지의 지금까지의 개발이력과 개발 현황

⑤ 반고체전지 주요 특허 분석

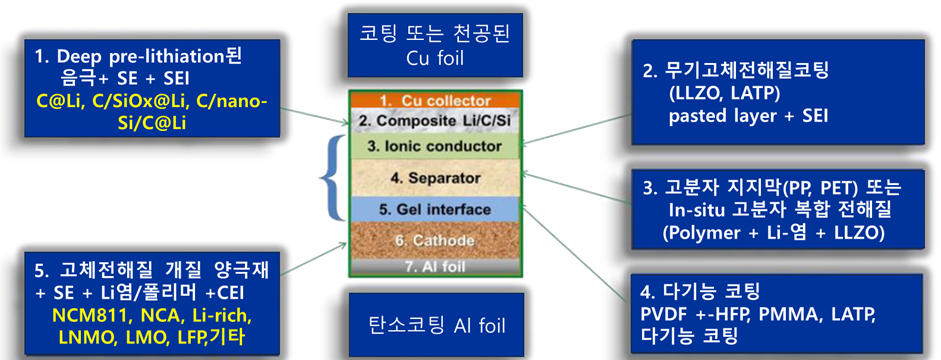

(WeLion New Energy의 in-situ 고체화 기반 반고체전지 시스템)

(Dongfeng Motor의 Seres 5 SUV 및 여기에 탑재된 Ganfeng Lithium의 80~90kWh 반고체전지 팩)

(반고체전지를 탑재한 Nio ET7 150kWh EV car) (Nio ET7 150 kWh 반고체전지 팩, 1,000 km range)

(CATL 응축물질 배터리: condensed battery)

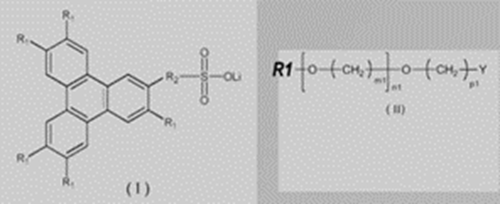

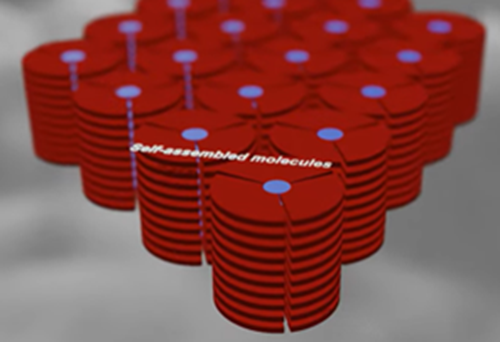

(CATL이 출원한 특허를 통해 condensed battery에 사용했을 것으로 추측되는 폴리머와 이를 토대로 구성해 본 self-assembled molecule 구조. Li+ mobility를 향상시킬 것으로 예상됨)

목 차

1. 반고체전지 개발 동향 11

1.1. 전고체전지의 상용화 과제 16

1.1.1. 전고체전지 공정개발의 미성숙 17

1.2. 반고체전지의 산업체인에의 영향 17

1.2.1. 패키징-중간-후면 공정 변경 17

1.2.2. 고체전해질 성막 공정 18

1.2.3. 핵심 소재 시스템의 혁신 19

1.2.3.1. 고분자계 시스템 19

1.2.3.2. 산화물계 시스템 21

1.2.3.3. 황화물계 시스템 25

1.2.3.4. 코스트 27

1.2.3.5. 전해질 27

1.2.3.6. 음극재 29

1.2.3.7. 바인더 29

1.2.3.8. Pre-lithiation 30

1.2.3.9. 분리막 31

1.2.3.10. 건식전극공정 32

1.2.3.11. 반고체전지 산업화 현황 33

1.2.3.12. 겔형 고체전해질 34

1.3. 반고체전지 코스트 절감 35

1.3.1. 리튬금속 음극 적용 36

1.3.2. 규모 경제의 시동 37

1.4. 반고체전지의 주요 장점 37

2. 전고체, 준고체, 반고체, 하이브리드의 분류 39

2.1. 고체전해질 종류 39

2.2. 전해질 시스템 분류 42

2.3. 고체전해질 구분 및 장ᆞ단점 43

2.4. 하이브리드 전해질 종류 43

2.5~7. 하이브리드 전해질 특성 44

2.8. 하이브리드 복합전해질(IPC) 45

2.9~10. 유ᆞ무기 하이브리드 고체전해질 46

3. 반고체전지용 고분자/무기복합전해질 48

3.1. 개요 48

3.2. Introduction 49

3.2.1. 리튬 이온전도도 52

3.2.2. 전기화학적 안정성 53

3.2.3. 덴드라이트 억제 54

3.2.4. 접촉 안정성 55

3.3. 고분자/무기복합전해질 충진재(fillers) 56

3.3.1. 고분자/무기복합전해질의 구성 요소 56

3.3.2. 비활성 충진재(Inert Fillers) 57

3.3.2.1. 산화물 충진재 59

3.3.2.2. 강유전체 충진재 59

3.3.2.3. 다공성 충진재 60

3.3.2.4. 기타 충진재 61

3.3.3. 활성 충진재(Active Fillers) 62

3.3.3.1. Garnet형 충진재 62

3.3.3.2. NASICON형 충진재 65

3.3.3.3. Perovskite형 충진재 68

3.3.3.4. 황화물형 충진재 69

3.3.4. 고분자/무기고체전해질 합성 71

3.4. 결론 및 요약 72

4. 전고체/반고체전지 심층 분석 73

4.1. 전고체/반고체전지 장점(에너지밀도) 74

4.2. 전고체/반고체전지 장점(안전성) 75

4.3. 반고체전지 단점 76

4.4. 반고체전지 코스트, 원가절감 추세 77

4.5. 국가별 전고체/반고체전지 정책 78

4.6. 전고체/반고체전지 적용 시장 79

4.7. 반고체전지 적용 동향 80

4.8. 산화물 고체전해질 업체별 생산 CAPA 81

5. 반고체전지: EV의 최적 솔루션? 83

5.1. 반고체전지 vs. 기타 전지 83

5.2. 반고체전지 산업 체인 83

5.2.1. 양극 및 음극 소재 84

5.2.2. 고체전해질 84

5.2.3. EV 시장 85

5.2.3. 시장 분석(중국 시장) 85

6. 반고체 리튬전지 개발: Interlayer(중간층)도입 87

6.1. 연구 개요 87

6.2. Interlayer의 역할 88

6.3. Ag-C 복합재의 LLZTO와 통합 92

6.3.1. 추가층 도입 93

6.3.2. Ag의 접착력 향상 93

6.4. 리튬금속 셀의 특성 분석 94

6.4.1. 전기화학 셀 94

6.4.2. LLZTO의 전기화학적 성능 96

6.4.3. Li|Ag-C/Ag/LLZTO/IL|LCO 셀 99

6.5. 결과 및 논의 101

7. 고체전지용 하이브리드 계면(SLEI) 102

7.1. SLEI (Solid-Liquid Electrolyte Interphase)설명 102

7.2. LiB와 전고체전지의 차이 102

7.3. 하이브리드 고체/액체 전해질 시스템 104

7.4. SEI와 SLEI의 유사점과 차이 105

7.5. 산화물기반 하이브리드 시스템 106

7.6. 황화물기반 하이브리드 시스템 108

7.6.1. 순수 용매에 대한 연구 109

7.6.2. 액체 전해질에 대한 전기화학적 성능 110

8. 반고체 전해질 적용 고효율 리튬 금속전지(MOF도입) 113

8.1. 연구 개요 113

8.2. 준고체 전해질 제조 116

8.2.1. CuBTC MOF 호스트 물질 116

8.2.2. 준고체 전해질의 물리화학적 특성 118

8.2.3. 준고체 전해질과 전극과의 상용성 120

8.2.4. NCM-811//Li 파우치 셀의 전기화학적 성능 125

8.3. 결론 127

9. 반고체 전해질 적용 Li-S 전지 128

9.1. Li-S 전지 현황 128

9.2. 고체 Li-S 전지 129

9.2.1. 작동 원리 129

9.2.2. 충방전 프로파일 130

9.2.3. 이온전도 메커니즘 130

9.2.4. 기술적 Issues 131

9.3. 전해질 재료 설계 전략 131

9.4. 고분자 전해질 응용 132

9.4.1. 겔/준고체 고분자 전해질 132

9.4.2. 고체 고분자 전해질 134

9.5. 무기 고체전해질 136

9.5.1. 황화물 고체전해질 137

9.5.2. 산화물 고체전해질 138

9.6. 하이브리드 전해질 139

9.6.1. 유무기 복합전해질 139

9.6.2. 무기고체-액체전해질 139

9.7. 결론 및 전망 140

10. 반고체전지 산업 동향 143

10.1. 중국 반고체전지 현황 143

10.2. 중국 전고체전지 연구개발 144

10.3. 각 사의 투자 현황 145

10.4. 중국 전(반)고체전지 전망 146

10.5. 차세대 전지의 실용화 147

10.5.1. 현 LiB의 개선에 한계 148

10.5.2. 잇따른 반고체전지 개발 149

10.5.3. 반고체전지 인식 확산 151

10.5.4. 26년부터 전고체전지 생산 152

10.5.5. 3~7년 늦은 일본 기업 153

10.5.6. 반고체전지 글로벌 동향 153

10.5.7. 양극재/음극재 개발 동향 156

10.5.8. 배터리구조의 탈모듈화 157

10.5.9. 반고체전지 양산 돌입 160

11. 반고체전지 제조업체 및 운용 현황 162

11.1. LGES 162

11.2. SK On 163

11.3. WeLion 163

11.4. BAK 165

11.5. CATL 166

11.6. NIO 168

11.7. KAERI(한국) 174

11.8. ProLogium 175

11.9. SES 178

11.10. Factorial Energy 179

11.11. KIER(한국) 181

11.12. imec 182

11.13. Qingtao Energy 183

11.14. Ganfeng Lithium 185

11.15. Yiwei Lithium Energy (EVE) 186

11.16. Guoxuan Hi-Tech 187

11.17. Farasis Energy 188

11.18. SVOLT 189

11.19. SEMCORP 190

11.20. NGK 191

11.21. Kyocera 195

11.22. Talent New Energy 199

12. 반고체전지 시장 전망 200

12.1. 중국 반고체전지 산업현황 200

12.2. 반고체전지 산업 발전 역사 200

12.3. 중국 반고체전지 관련 정책 201

12.4. 중국 EV용 반고체전지 수요 전망 201

12.5. 중국 반고체전지 시장 침투율 202

12.6. 글로벌 반고체전지 시장 전망 202

13. 반고체전지 특허분석 205

13.1. 한국에너지기술연구원 205

13.2. Qingtao New Energy 210

13.3. LGES 212

13.4. Arkema 214

13.5. Global Graphene Group Inc. 216

13.6. WeLion New Energy 217

13.7. Ganfeng Lithium 219

13.8. Sion Power 221

13.9. Factorial Energy 223

13.10. StoreDot 226

13.11. SVOLT 229

References 232